자동차 HVAC 시스템은 주행 중에 차량 내부의 온도, 습도, 공기 순환, 그리고 먼지와 오염물질 등을 관리하는 데 사용됩니다. 이러한 기능은 승객들에게 안락한 주행 환경을 제공하는 데 중요한 역할을 합니다.

HVAC이란?

Heating, Ventilating, and Air Conditioning(난방, 환기 및 공기 조절)

공조시스템 (HVAC)은 어떻게 구성되어 있을까요?

1. 응축기 (Condenser): 냉난방을 위해 압축된 냉매를 냉각하는 장치입니다.

2. 압축기 (Compressor): 냉매를 압축하여 냉난방을 수행하는 장치입니다.

3. 증발기 (Evaporator): 냉매를 증발시켜 차량 내부 공기를 냉난방하는 장치입니다.

4. 수액기 (Receiver): 냉매의 유동을 조절하는 장치입니다.

5. 팽창장치 (Expansion Valve): 냉매의 압력을 낮추어 증발기에서 증발시키는 역할을 합니다.

이러한 HVAC 시스템은 주 용도는,

차량 내부온도를 조절함으로 쾌적한 운전 환경을 만들고, 습기와 성에를 제거하여 운전자의 시야를 확보할 수 있어 안전하고 편안한 운전을 도와주는 것입니다.

그럼 각 구성요소 별로 어떤 기능과 외관을 가지는지 조금더 알아보도록 하겠습니다.

1. 응축기 (Condenser)

응축기는 냉매를 압축기에서 전달받은 후, 고온 상태에서 외부 공기에 열을 방출하여 냉각시킵니다. 이 과정에서 냉매는 액체 상태로 응축됩니다. 응축기는 주로 라디에이터 앞에 위치하여 냉매를 냉각하고 압축기로 다시 보내는 역할을 합니다.

2. 압축기 (Compressor):

냉매 (에어컨 가스)를 압축기에서 압축하여 고압의 기체로 만든 후, 콘덴서로 보내는 역할을 합니다.

3. 증발기 (Evaporator):

증발기는 팽창 밸브를 통해 기체로 급격히 팽창된 냉매를 받아 저온저압의 기체로 증발시킵니다. 이때 냉매는 주변의 열을 흡수하면서 차량 내부 공기를 냉각합니다.

4. 수액기 (Receiver)

- 액체 냉매 저장: 수액기는 시스템에서 액체 상태의 냉매를 저장하는 역할을 합니다.

- 불순물 제거: 시스템 내부의 불순물이나 수분을 걸러내어 냉매의 효율성을 유지합니다.

- 압력 조절: 냉매의 압력을 조절하여 증발기로의 냉매 흐름을 안정적으로 유지합니다.

- 냉매 분배: 필요에 따라 냉매를 증발기와 다른 부품으로 분배하는 기능을 수행합니다.

5. 팽창장치 (Expansion Valve)

냉매가 증발기(Evaporator)로 들어가기 전에 압력을 낮추고 냉매를 팽창시켜 적절한 온도와 압력으로 만드는 역할을 합니다. 이 과정에서 냉매는 열을 흡수하며, 이를 통해 차량 실내의 공기를 냉각시키는 데 기여합니다. 즉, 팽창장치는 냉매의 압력을 조절하여 차량 내부의 온도를 조절하는 데 중요한 역할을 수행합니다.

전기차의 HVAC(Heating, Ventilation, and Air Conditioning) 시스템은 기존 내연기관차와는 다른 특성을 가지며, 전기차의 확산과 함께 기술의 발전으로 변화하고 있습니다. 어떤 변화가 있을까요?

열관리와 에너지 효율:

전기차는 배터리로부터 모든 에너지를 공급받기 때문에 배터리의 성능은 온도에 크게 영향을 받습니다.

HVAC 시스템은 차량 내부를 편안하게 유지하기 위해 많은 에너지를 소모합니다. 따라서 HVAC 시스템의 에너지 효율을 높이는 것은 전기차의 주행 거리를 늘리는 데 중요한 부분입니다.

전기차 열관리시스템은 차량 내 냉난방뿐 아니라 모터·인버터 등 구동장치 및 배터리 장치의 온도를 통합해 관리해야합니다. 냉각시스템도 엔진 쿨링에서 전장부품·배터리 쿨링으로 확장되고 냉각수 펌프 및 냉매 압축기도 기계식에서 전동식으로 변경됩니다.

또한 내연기관과의 큰 차이는 내연기관 차량에서 PTC 히터가 장착되어 있더라도 초기에만 개입을 하고 엔진이 어느 정도 데워지면 그다음부터는 주로 엔진열을 사용하는 난방시스템으로 전환이 되어 PTC 히터가 보조적 역할을 하지만 전기차는 주력 난방 시스템을 PTC 히터가 전적으로 담당한다. 그러므로 일반 내연기관 차량에 비해 전기차의 PTC 히터에 대한 전력 소모가 더 클 수밖에 없습니다.

겨울에 전기차의 주행거리에 큰 영향을 미치는 것이 바로 히터의 작동 때문인데 PTC 히터의 전원을 고압 메인 배터리에서 끌어오고 이것을 주된 난방시스템으로 활용하기 때문입니다.

'Car > 자동차 기술' 카테고리의 다른 글

| Dew point, 이슬점/노점(露點)은 무엇이고 어떻게 측정 되나? (0) | 2023.01.31 |

|---|---|

| 크노르브레이크에 대해 알아보자 (0) | 2020.08.04 |

| 품질문제 발생시 확인해야하는 8D 알고가기 (0) | 2020.07.27 |

| [EMS 알아가기] 3- 주유 된 연료는 어떻게 이동할까? (0) | 2020.07.04 |

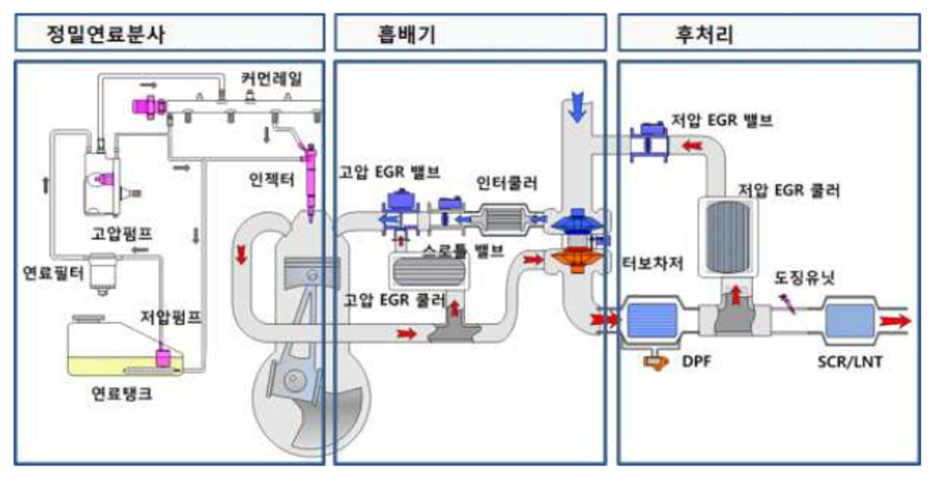

| [EMS 알아가기] 2- 내 차에 사용된 흡기 기술 알아보기 (0) | 2020.06.26 |